Der Schutz von Differenzdrucktransmittern vor korrosiven oder abrasiven Prozessmedien ist für die Gewährleistung ihrer Langlebigkeit und Genauigkeit von entscheidender Bedeutung. Es gibt verschiedene Methoden, um diesen Schutz zu erreichen:

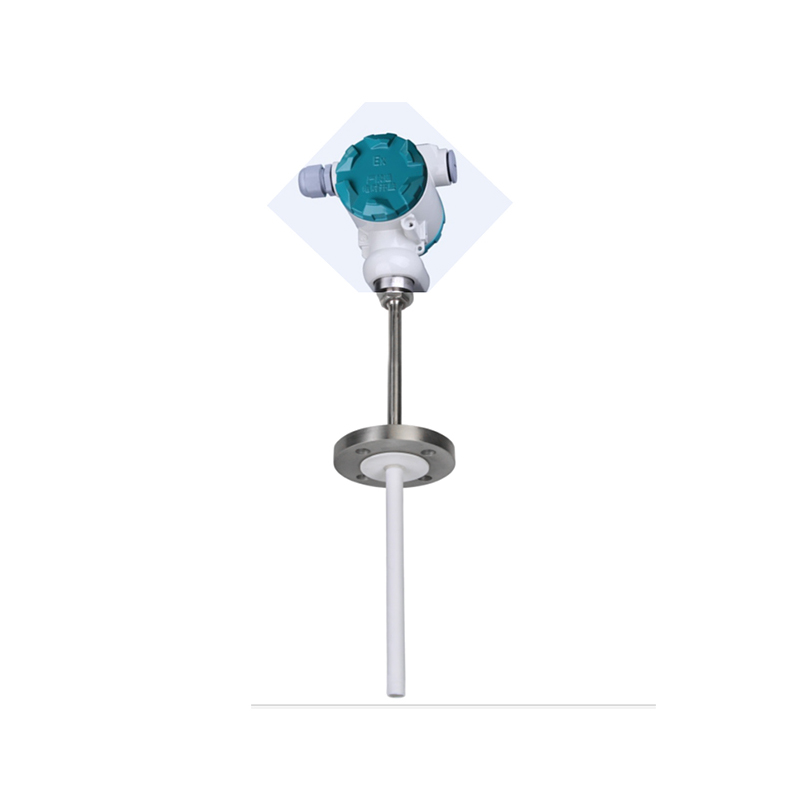

Membrandichtungen (Chemische Dichtungen): Membrandichtungen isolieren den Drucktransmitter vor direktem Kontakt mit Prozessmedien, indem sie eine flexible Membran aus korrosions- und abriebfesten Materialien wie PTFE oder Tantal verwenden. Die Membran ist mit einer Übertragungsflüssigkeit (z. B. Silikonöl oder Glycerin) gefüllt, die den Prozessdruck auf den Sensor überträgt. Diese Dichtungen schützen den Messumformer vor rauen Bedingungen, stellen die Messintegrität sicher und erleichtern die Wartung, indem sie eine einfachere Reinigung und einen einfacheren Austausch der Membran ermöglichen, ohne den Messumformer zu beeinträchtigen. Membrandichtungen sind besonders nützlich bei Anwendungen mit stark korrosiven Chemikalien, Schlämmen oder Medien mit Partikeln.

Beschichtungen: Schutzbeschichtungen bilden eine zusätzliche Barriere für das darunter liegende Material der benetzten Teile des Senders. PTFE-Beschichtungen (Teflon) werden häufig wegen ihrer hervorragenden chemischen Beständigkeit und Antihafteigenschaften verwendet, die Ablagerungen verhindern und die Reinigung erleichtern. Keramikbeschichtungen bieten eine hohe Härte und Abriebfestigkeit und eignen sich daher ideal für Anwendungen mit abrasiven Partikeln. Der Auftrag dieser Beschichtungen sollte präzise erfolgen, um eine gleichmäßige Abdeckung und Haftung zu gewährleisten. Regelmäßige Kontrollen sind notwendig, um etwaige Abnutzungen oder Beschädigungen der Beschichtungen festzustellen und diese bei Bedarf erneut aufzutragen.

Spülsysteme: Bei Spülsystemen werden die Sensorleitungen kontinuierlich oder intermittierend mit einer inerten oder nicht korrosiven Flüssigkeit wie Stickstoff oder sauberer Luft gespült. Dadurch wird verhindert, dass das Prozessmedium direkt mit dem Messumformer in Kontakt kommt, wodurch dieser vor Korrosion und Abrieb geschützt wird. Spülsysteme sind bei Anwendungen unerlässlich, bei denen Medien zur Kristallisation, Polymerisation oder Ablagerung neigen, wodurch die Sensorleitungen blockiert werden können. Die Spülflüssigkeit muss sowohl mit dem Prozessmedium als auch mit dem Messumformer kompatibel sein, um eine Kontamination oder Beeinträchtigung der Messungen zu vermeiden. Die richtige Auslegung und Wartung des Spülsystems ist für einen effektiven Betrieb von entscheidender Bedeutung.

Filtration: Die Installation von Filtern oder Sieben vor dem Differenzdrucktransmitter trägt dazu bei, Partikel und abrasive Substanzen aus den Prozessmedien zu entfernen. Filter mit anwendungsgerechter Maschenweite können Schäden an den empfindlichen Komponenten des Senders verhindern. Erwägen Sie bei stark abrasiven Medien die Verwendung von Sintermetallfiltern oder Zyklonabscheidern, die hohe Partikelbelastungen bewältigen können. Regelmäßige Wartung und Austausch der Filterelemente sind erforderlich, um die Filtrationseffizienz aufrechtzuerhalten und Druckabfall oder Verstopfung zu verhindern, die die Messgenauigkeit beeinträchtigen könnten.

Remote-Montage: Bei der Remote-Montage wird der Differenzdrucktransmitter mithilfe von Kapillarrohren, die mit einer inerten Flüssigkeit gefüllt sind, von der rauen Prozessumgebung entfernt positioniert. Dieser Aufbau ermöglicht die Platzierung des Senders an einem besser zugänglichen und weniger aggressiven Ort, wodurch das Risiko einer Beschädigung durch korrosive oder abrasive Medien verringert wird. Die Kapillarrohre übertragen den Druck vom Prozess präzise an den Messumformer. Die richtige Auswahl der Kapillarrohrmaterialien und -flüssigkeiten ist entscheidend, um die Kompatibilität mit den Prozessbedingungen sicherzustellen und die Messgenauigkeit aufrechtzuerhalten. Eine regelmäßige Inspektion und Wartung der Kapillarrohre ist notwendig, um sicherzustellen, dass sie frei von Lecks und Verstopfungen bleiben.

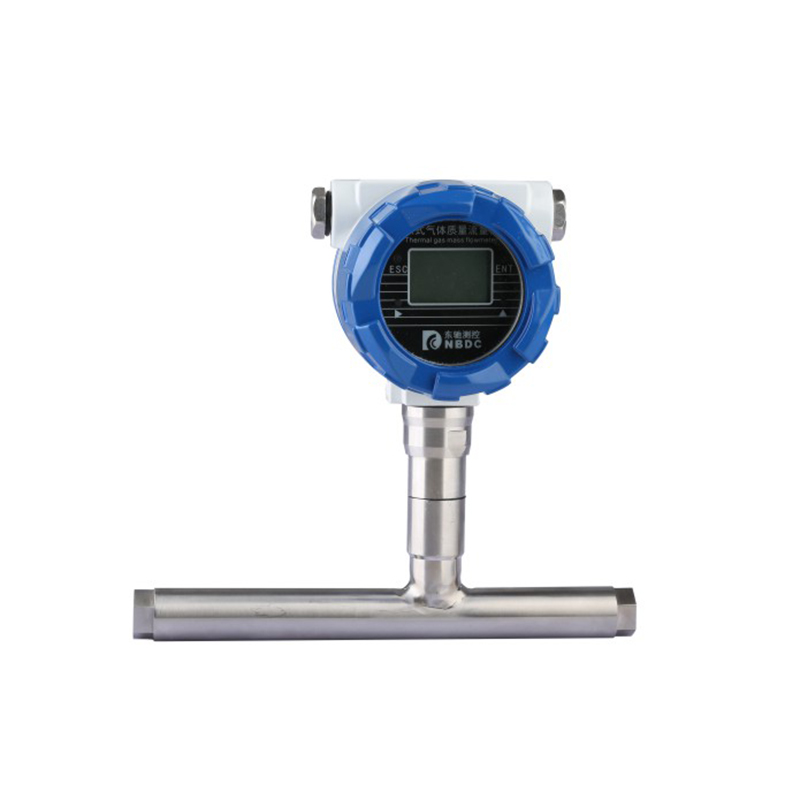

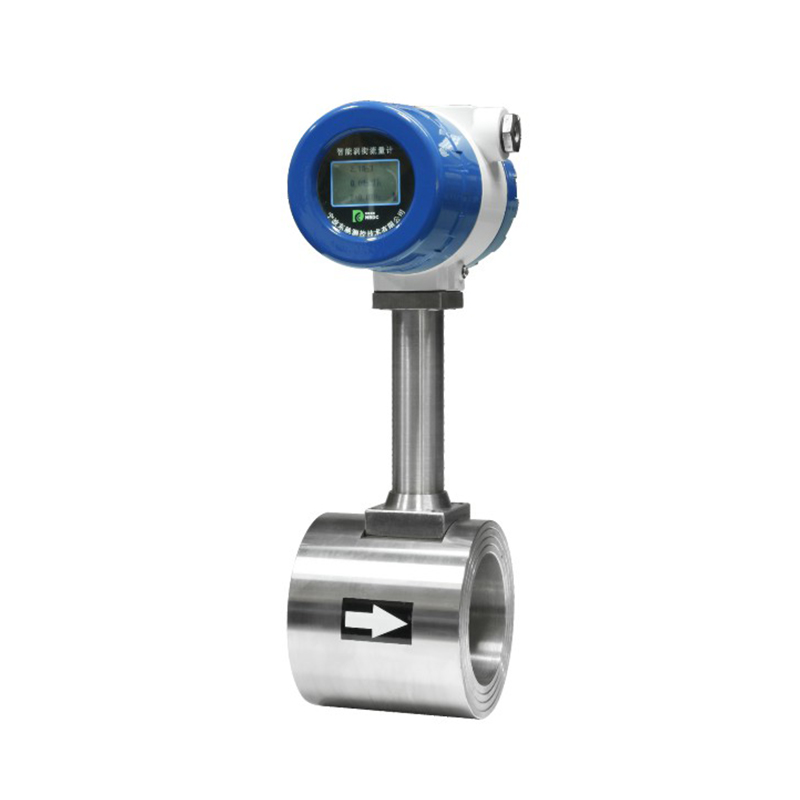

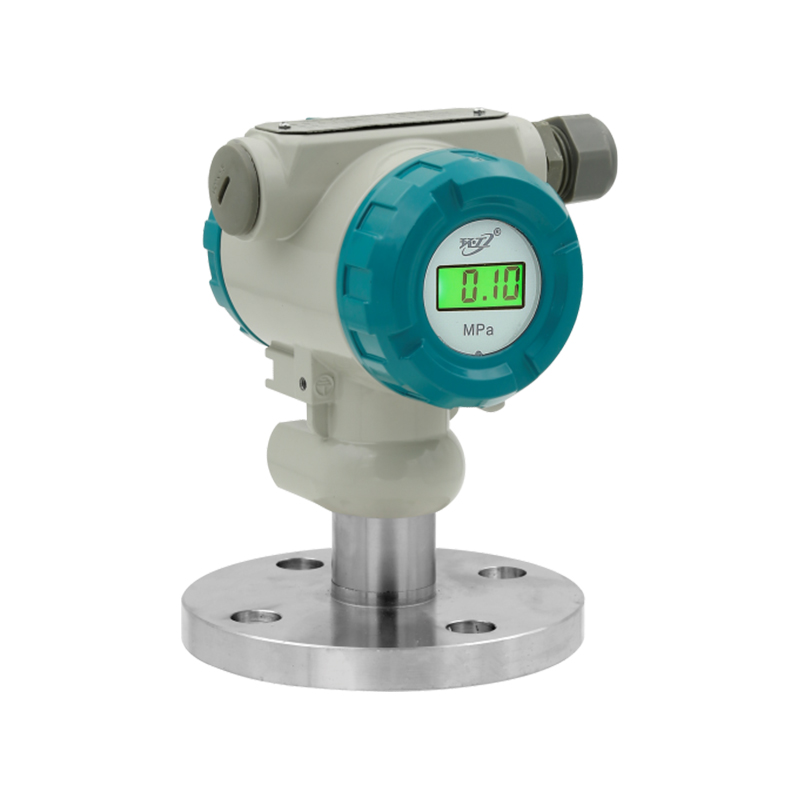

PB8400 eigensicherer explosionsgeschützter Typ