In verschiedenen Industrie- und Fertigungsprozessen ist die genaue Messung und Steuerung von Flüssigkeits- oder Feststofffüllständen von entscheidender Bedeutung für die Gewährleistung der betrieblichen Effizienz, Sicherheit und Einhaltung gesetzlicher Vorschriften. Füllstandssensoren spielen in diesem Bereich eine entscheidende Rolle, da sie Echtzeitdaten über den Füllstand einer Substanz in einem Tank, Behälter oder Behälter liefern. Die nahtlose Integration dieser Sensoren in Steuerungssysteme oder Überwachungsgeräte ist jedoch ebenso wichtig, um eine effektive Entscheidungsfindung und Prozessoptimierung zu ermöglichen. Füllstandssensoren kommunizieren mit Steuerungssystemen oder Überwachungsgeräten über verschiedene Methoden, abhängig vom Sensortyp und den unterstützten Kommunikationsprotokollen . Hier sind einige gängige Kommunikationsmethoden, die von Füllstandsensoren verwendet werden:

1.Analogausgänge: Viele Füllstandsensoren stellen analoge Ausgangssignale wie 4–20 mA oder 0–10 V bereit, die direkt an analoge Eingangsmodule von Steuerungssystemen oder Datenerfassungsgeräten angeschlossen werden können. Das Ausgangssignal entspricht dem gemessenen Füllstand, sodass das Steuerungssystem die Daten interpretieren und verarbeiten kann.

Fallbeispiel: In einer Kläranlage wird ein tauchfähiger Druckniveausensor zur Überwachung des Füllstands eines Absetzbeckens eingesetzt. Der Sensor liefert einen 4-20-mA-Analogausgang, der dem Tankfüllstand entspricht. Dieses analoge Signal wird an ein SPS-Analogeingangsmodul (Programmable Logic Controller) angeschlossen. Die SPS liest das analoge Signal und löst je nach Füllstand entsprechende Aktionen aus, beispielsweise die Aktivierung von Pumpen, um den gewünschten Füllstand aufrechtzuerhalten.

2.Digitalausgänge: Einige Füllstandsensoren verfügen über digitale Ausgangsoptionen, z. B. diskrete Ausgänge oder Relaisausgänge. Diese Ausgänge liefern typischerweise ein binäres Signal (z. B. EIN/AUS) basierend auf einem vordefinierten Pegelschwellenwert. Das Steuerungssystem kann diese Signale empfangen und je nach Füllstandsstatus entsprechende Aktionen auslösen.

Fall: In einem Chemikalienlager ist ein kapazitiver Füllstandsensor in einem Tank installiert, der eine gefährliche Flüssigkeit enthält. Der Füllstandsensor verfügt über einen Relaisausgang, der auslöst, wenn der Flüssigkeitsstand einen kritischen Schwellenwert erreicht. Der Relaisausgang ist mit einem Alarmsystem verbunden, das einen akustischen und visuellen Alarm auslöst, wenn der Füllstand den kritischen Punkt erreicht, was auf eine mögliche Überlauf- oder Leckagegefahr hinweist.

3. Serielle Kommunikation: Füllstandssensoren unterstützen möglicherweise serielle Kommunikationsprotokolle wie RS-485, Modbus, Profibus oder HART. Diese Protokolle ermöglichen eine bidirektionale Kommunikation zwischen Sensor und Steuerungssystem. Der Sensor liefert Füllstandsdaten oder Statusinformationen, außerdem kann das Steuerungssystem Befehle oder Konfigurationsparameter an den Sensor senden.

Fall: In einer industriellen Prozessanlage wird ein Radar-Füllstandsensor verwendet, um den Füllstand einer Flüssigkeit in einem Lagertank zu messen. Der Sensor unterstützt das Modbus RTU-Protokoll für die Kommunikation. Der Anschluss an eine SPS oder ein SCADA-System (Supervisory Control and Data Acquisition) erfolgt über eine serielle RS-485-Verbindung. Der Sensor sendet regelmäßig Füllstandsdaten an das Steuersystem, und das System kann auch Konfigurationsbefehle zu Kalibrierungs- oder Justierungszwecken an den Sensor senden.

4.Ethernet oder industrielles Netzwerk: Erweiterte Füllstandssensoren verfügen möglicherweise über integrierte Ethernet-Anschlüsse oder unterstützen industrielle Netzwerkprotokolle wie Ethernet/IP oder PROFINET. Diese Sensoren können über das lokale Netzwerk (LAN) direkt mit dem Steuerungssystem oder den Überwachungsgeräten kommunizieren. Dies ermöglicht den Datenaustausch und die Integration mit anderen Systemkomponenten in Echtzeit.

Fallbeispiel: In einer Lebensmittelverarbeitungsanlage wird ein Radar-Füllstandsensor mit geführter Welle eingesetzt, um den Füllstand eines Schüttguts in einem Silo zu überwachen. Der Sensor verfügt über einen Ethernet-Anschluss und unterstützt das Ethernet/IP-Protokoll. Es ist an das Ethernet-Netzwerk der Anlage angeschlossen und die Füllstandsdaten werden in Echtzeit an ein zentrales Steuerungssystem übertragen. Das Steuerungssystem nutzt die Füllstandsinformationen für die Bestandsverwaltung und löst bei niedrigem Füllstand eine Materialauffüllung aus.

5. Drahtlose Kommunikation: Mit dem Aufkommen drahtloser Technologien bieten einige Füllstandsensoren drahtlose Kommunikationsoptionen wie Wi-Fi, Bluetooth oder Mobilfunkverbindung. Diese Sensoren können Füllstandsdaten drahtlos an einen Empfänger oder Gateway übertragen, der dann mit dem Steuersystem oder Überwachungsgerät kommuniziert. Die drahtlose Kommunikation ermöglicht Flexibilität bei der Sensorplatzierung und macht eine physische Verkabelung überflüssig.

Fallbeispiel: In einer landwirtschaftlichen Umgebung wird ein Ultraschall-Füllstandsensor in einem Wasserreservoir installiert, das zur Bewässerung dient. Der Sensor ist mit einem Funkmodul ausgestattet, das mithilfe der LoRaWAN-Technologie (Long Range Wide Area Network) kommuniziert. Der Sensor übermittelt die Wasserstandsdaten drahtlos an ein Gateway im Feld. Das Gateway leitet die Informationen an eine cloudbasierte Überwachungsplattform weiter, die es Landwirten ermöglicht, den Wasserstand aus der Ferne zu überwachen und Bewässerungspläne zu optimieren.

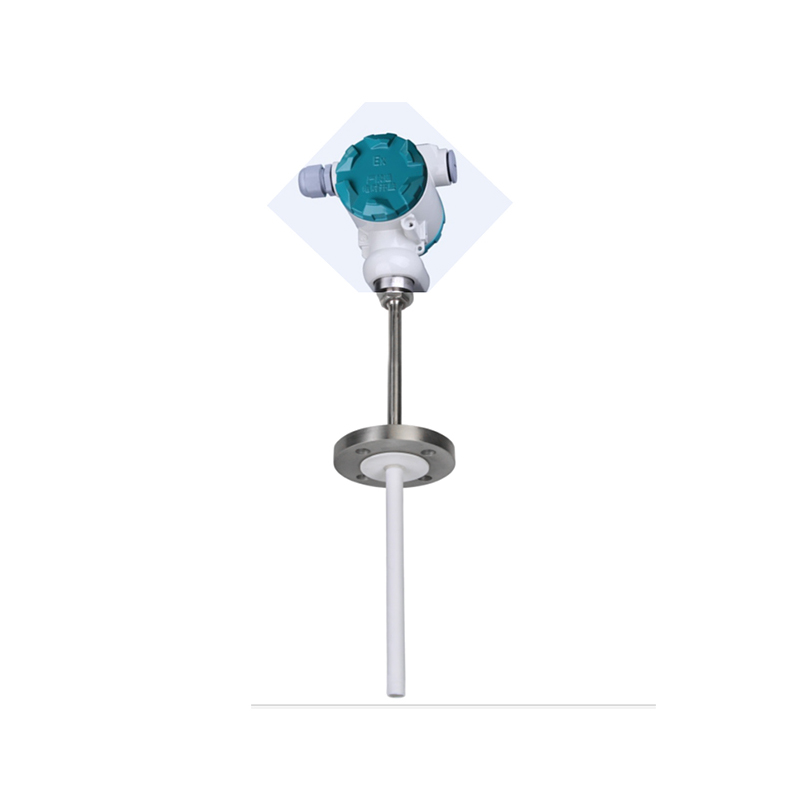

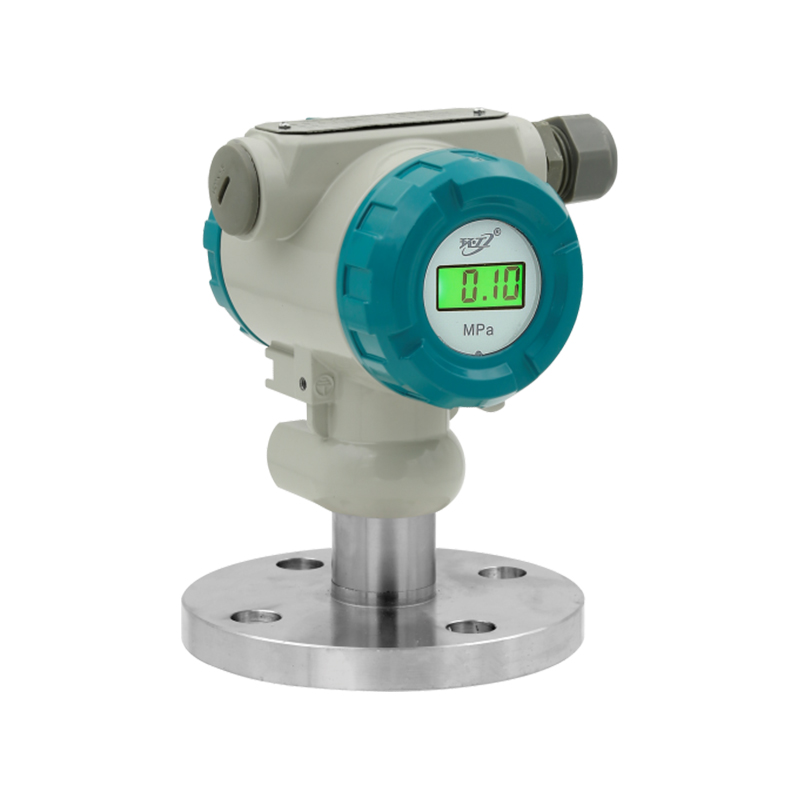

Druckfester Messumformer für den normalen Flüssigkeitsstand (Druck) 1

Druckfeste Druckmessumformer für gewöhnliche Flüssigkeiten, auch druckfeste Druckmessumformer oder druckfeste Flüssigkeitsstandmessumformer genannt, sind Geräte zur Messung des Füllstands oder Drucks einer Flüssigkeit in gefährlichen oder potenziell explosiven Umgebungen. Diese Sender sind so konzipiert, dass sie einen sicheren und zuverlässigen Betrieb in Umgebungen gewährleisten, in denen brennbare Gase, Dämpfe oder Staubpartikel vorhanden sein können.