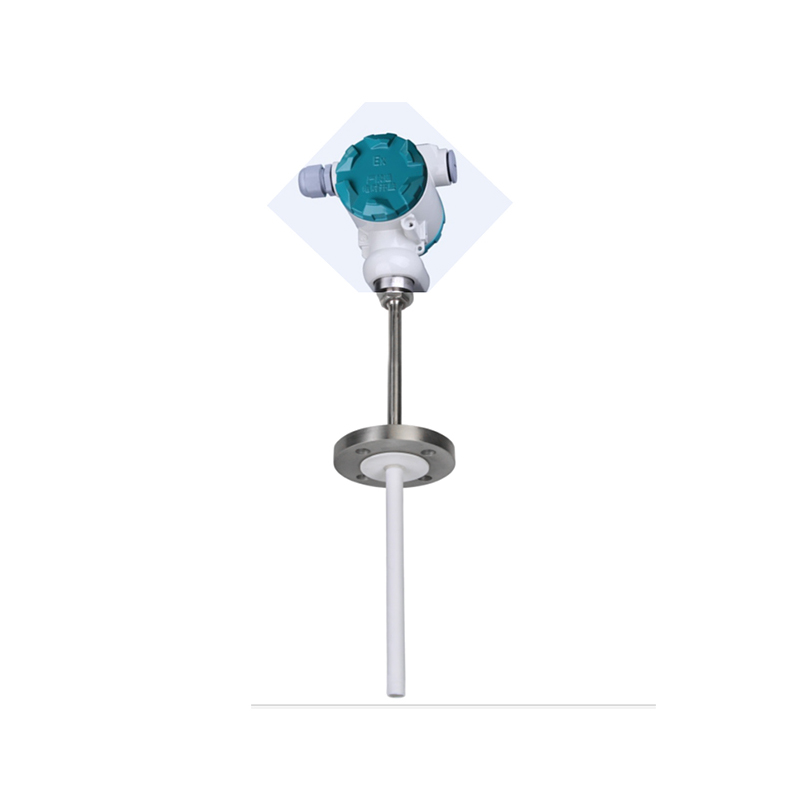

Radar-Füllstandsender werden aus Materialien hergestellt, die speziell aufgrund ihrer Fähigkeit ausgewählt wurden, extremen Bedingungen standzuhalten, ohne die Leistung zu beeinträchtigen. Die der Messumgebung ausgesetzten Komponenten wie Antennen und Gehäuse bestehen häufig aus robusten Materialien wie Edelstahl, PTFE (Polytetrafluorethylen) oder PEEK (Polyetheretherketon). Diese Materialien bieten eine außergewöhnliche Beständigkeit gegenüber hohen Temperaturen, korrosiven Substanzen und mechanischer Beanspruchung durch Druckschwankungen. Edelstahl bietet Haltbarkeit und thermische Stabilität, während PTFE und PEEK eine hervorragende chemische Beständigkeit und thermische Toleranz bieten. Diese Merkmale stellen sicher, dass der Sender seine strukturelle Integrität und Funktionalität über längere Zeiträume in rauen Umgebungen beibehält.

Extreme Temperaturen können die Dielektrizitätskonstante des zu messenden Mediums sowie die physikalischen Eigenschaften des Radargeräts selbst verändern. Um diesem Problem zu begegnen, sind moderne Radar-Füllstandmessgeräte mit fortschrittlichen Temperaturkompensationssystemen ausgestattet. Diese Systeme überwachen die Umgebungstemperaturen in Echtzeit und passen die Messalgorithmen dynamisch an, um temperaturbedingte Schwankungen zu berücksichtigen. Bei Hochtemperaturanwendungen können sich beispielsweise die dielektrischen Eigenschaften von Flüssigkeiten oder Feststoffen verschieben, was möglicherweise Auswirkungen auf die Signalreflexion und die Messgenauigkeit hat. Temperaturkompensationsalgorithmen korrigieren diese Abweichungen und sorgen unabhängig von thermischen Schwankungen für präzise und konsistente Messwerte.

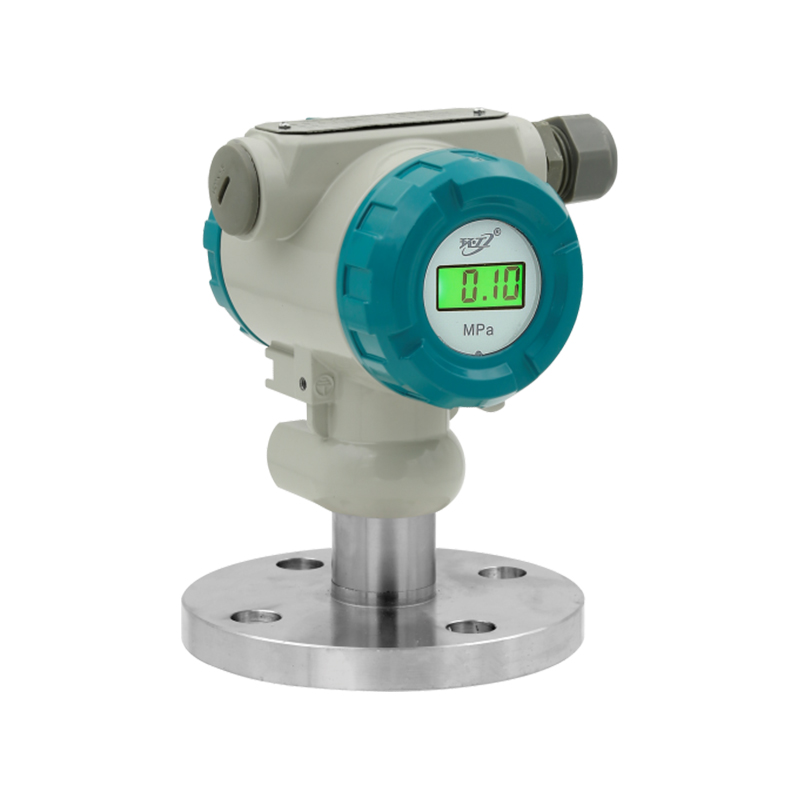

In Hochdruckumgebungen müssen Radar-Füllstandmessgeräte Kräften standhalten, die ihre Komponenten verformen oder beschädigen könnten. Um dieser Herausforderung gerecht zu werden, konstruieren Hersteller diese Geräte mit verstärkten Dichtungen, Gehäusen und Komponenten, die extremen Drücken standhalten. Beispielsweise besteht die Sonde in geführten Radarsystemen aus hochfesten Materialien, die ein Verbiegen oder eine Verformung unter starkem Druck verhindern. Diese Sender verfügen außerdem über druckfeste Flansche und Dichtungen, die eine sichere Abdichtung gewährleisten und die interne Elektronik vor Druckbedingungen schützen. Diese robuste Konstruktion stellt sicher, dass das Gerät auch in Umgebungen mit schwankenden oder anhaltend hohen Drücken betriebsbereit und präzise bleibt.

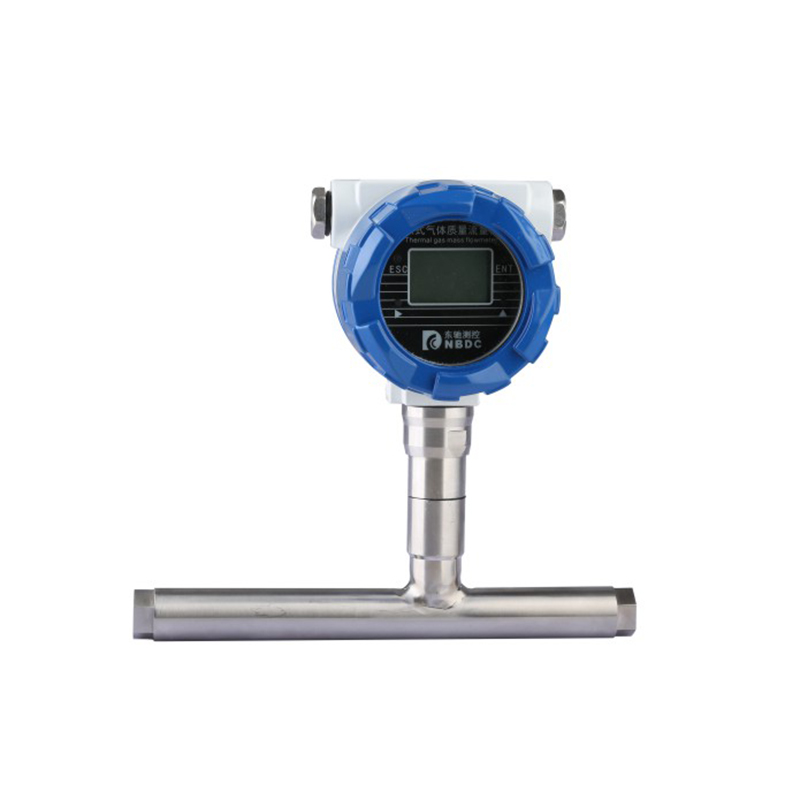

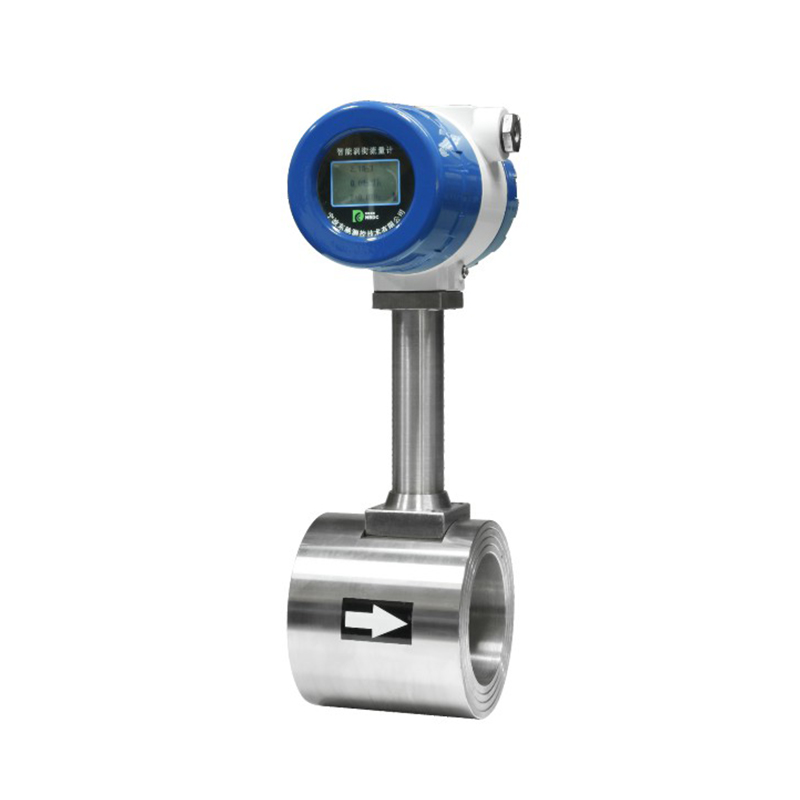

Radar-Füllstandmessgeräte, die mit hohen Frequenzen wie 26 GHz oder 80 GHz arbeiten, bieten eine überlegene Leistung unter extremen Bedingungen. Hochfrequente Signale haben kürzere Wellenlängen, sodass sie dichte Dämpfe, Schaum und andere anspruchsvolle Umweltfaktoren effektiver durchdringen können als niederfrequente Signale. Diese kürzeren Wellenlängen bieten auch eine höhere Auflösung, sodass der Sender trotz Temperatur- oder Druckschwankungen genaue Messungen liefern kann. Die Fähigkeit, die Signalklarheit unter solchen Bedingungen aufrechtzuerhalten, ist für Branchen wie Öl und Gas, chemische Verarbeitung und Energieerzeugung von entscheidender Bedeutung, in denen eine präzise Füllstandüberwachung für Sicherheit und Effizienz von entscheidender Bedeutung ist.

Extreme Umgebungen führen oft zu Rauschen oder Interferenzen, die die Messgenauigkeit beeinträchtigen können. Beispielsweise können Temperaturgradienten thermische Schichten erzeugen, die die Signalübertragung beeinträchtigen, während Hochdrucksysteme akustische Geräusche erzeugen können. Moderne Radar-Füllstandmessgeräte verwenden hochentwickelte DSP-Algorithmen (Digital Signal Processing), um dieses Rauschen herauszufiltern und das Messsignal von Umgebungsstörungen zu unterscheiden. Diese Algorithmen analysieren das reflektierte Radarsignal, isolieren die tatsächliche Füllstandsmessung und ignorieren irrelevante Reflexionen, die durch Rührwerke, Tankwände oder Temperaturschichten verursacht werden, und gewährleisten so genaue und zuverlässige Messwerte auch unter anspruchsvollsten Bedingungen.