1. Sensordrift: Im Laufe der Zeit können RTD-Sensoren eine Drift aufweisen, bei der sich ihr Widerstand allmählich ändert, was zu ungenauen Temperaturmessungen führt.

2. Mechanischer Schaden: Während der Installation, Handhabung oder des Betriebs kann es zu physischen Schäden am Sensorelement oder seinen Anschlusspunkten kommen, die zu fehlerhaften Messwerten oder einem Totalausfall führen.

3. Kontamination: Der Kontakt mit Verunreinigungen wie Staub, Feuchtigkeit, Chemikalien oder Ölen kann die Leistung und Genauigkeit des Sensors beeinträchtigen.

4. Beschädigung des Anschlusskabels: Eine Beschädigung oder Abnutzung der Anschlusskabel, die den RTD-Sensor mit dem Messgerät verbinden, kann zu einem erhöhten Leitungswiderstand führen und die Genauigkeit der Temperaturmessungen beeinträchtigen.

5. Vibrationen und Stöße: Starke Vibrationen oder mechanische Stöße, insbesondere in Industrieumgebungen, können zu einer Belastung des Sensorelements oder der Anschlusskabel führen und zu Schäden oder Ausfällen führen.

So erkennen und verhindern Sie diese Fehlermodi:

1. Regelmäßige Kalibrierung: Erstellen Sie ein umfassendes Kalibrierungsprogramm, das detaillierte Verfahren zur Kalibrierung, Verifizierung und Dokumentation umfasst. Entwickeln Sie einen Kalibrierungsplan basierend auf Faktoren wie Sensornutzung, Umgebungsbedingungen und Branchenvorschriften. Nutzen Sie rückverfolgbare Kalibrierstandards und zertifizierte Kalibrierlabore, um die Genauigkeit und Zuverlässigkeit der Kalibrierergebnisse sicherzustellen. Dokumentieren Sie alle Kalibrierungsaktivitäten, einschließlich Kalibrierungsdaten, Ergebnisse, vorgenommene Anpassungen und beteiligtes Personal, um eine vollständige Kalibrierungshistorie und Rückverfolgbarkeit zu gewährleisten.

2. Visuelle Inspektion: Führen Sie gründliche visuelle Inspektionen von RTD-Sensoren mit Vergrößerungswerkzeugen und Inspektionschecklisten durch, um selbst geringfügige Anzeichen von Beschädigung oder Verschleiß zu erkennen. Untersuchen Sie das Sensorelement auf mikroskopische Risse, Kratzer oder Unregelmäßigkeiten, die seine strukturelle Integrität oder elektrische Leitfähigkeit beeinträchtigen könnten. Untersuchen Sie die Anschlussdrähte und Verbindungspunkte bei geeigneten Lichtverhältnissen, um Korrosion, Abrieb oder Lötstellenfehler festzustellen. Implementieren Sie standardisierte Inspektionsverfahren und -kriterien, um Konsistenz und Zuverlässigkeit bei allen Inspektionsaktivitäten sicherzustellen.

3. Umweltschutz: Führen Sie eine umfassende Umweltbewertung durch, um potenzielle Quellen für Kontamination, Verschlechterung oder Stress zu identifizieren, die sich auf die Leistung des RTD-Sensors auswirken können. Entwickeln Sie maßgeschneiderte Umweltschutzstrategien basierend auf den spezifischen Anforderungen und Herausforderungen der Anwendung und berücksichtigen Sie dabei Faktoren wie extreme Temperaturen, Luftfeuchtigkeit, chemische Belastung und mechanische Vibrationen. Nutzen Sie fortschrittliche Materialien, Beschichtungen, Verkapselungstechniken und Versiegelungsmethoden, um robuste Barrieren gegen Umweltgefahren zu schaffen und gleichzeitig die Zugänglichkeit und Funktionalität der Sensoren aufrechtzuerhalten.

4. Schwingungsisolierung: Führen Sie eine detaillierte Schwingungsanalyse und -modellierung durch, um Schwingungsniveaus und -frequenzen innerhalb der Installationsumgebung genau zu quantifizieren. Nutzen Sie fortschrittliche Schwingungsisolationstechniken wie Modalanalyse, Finite-Elemente-Analyse (FEA) und Schwingungstests, um kritische Resonanzfrequenzen zu identifizieren und effektive Isolationslösungen zu entwerfen. Wählen Sie vibrationsbeständige Materialien, Dämpfungsmaterialien und Isolationshalterungen aus, die auf das spezifische Vibrationsprofil und die dynamischen Eigenschaften der Ausrüstung oder Struktur zugeschnitten sind. Integrieren Sie Schwingungsüberwachungs- und vorausschauende Wartungssysteme, um die Schwingungspegel kontinuierlich zu bewerten und die Wirksamkeit der Isolierung im Laufe der Zeit zu optimieren.

5. Temperaturüberwachung: Implementieren Sie ein umfassendes Temperaturüberwachungssystem mit fortschrittlichen Sensoren, Datenerfassungssystemen und Analysetools, um Echtzeittransparenz und Kontrolle über die Temperaturbedingungen zu gewährleisten. Setzen Sie redundante Temperatursensoren und Mehrpunkt-Überwachungsarrays ein, um Temperaturschwankungen an kritischen Standorten zu erfassen und potenzielle Hotspots oder thermische Anomalien zu erkennen. Integrieren Sie die Temperaturüberwachung mit automatisierten Steuerungssystemen, Alarmsystemen und Fernüberwachungsplattformen, um ein proaktives Temperaturmanagement und eine schnelle Reaktion auf Temperaturschwankungen zu ermöglichen. Richten Sie robuste Datenprotokollierungs- und Analyseverfahren ein, um Temperaturtrends zu verfolgen, Muster zu identifizieren und Temperaturkontrollstrategien für mehr Effizienz und Zuverlässigkeit zu optimieren.

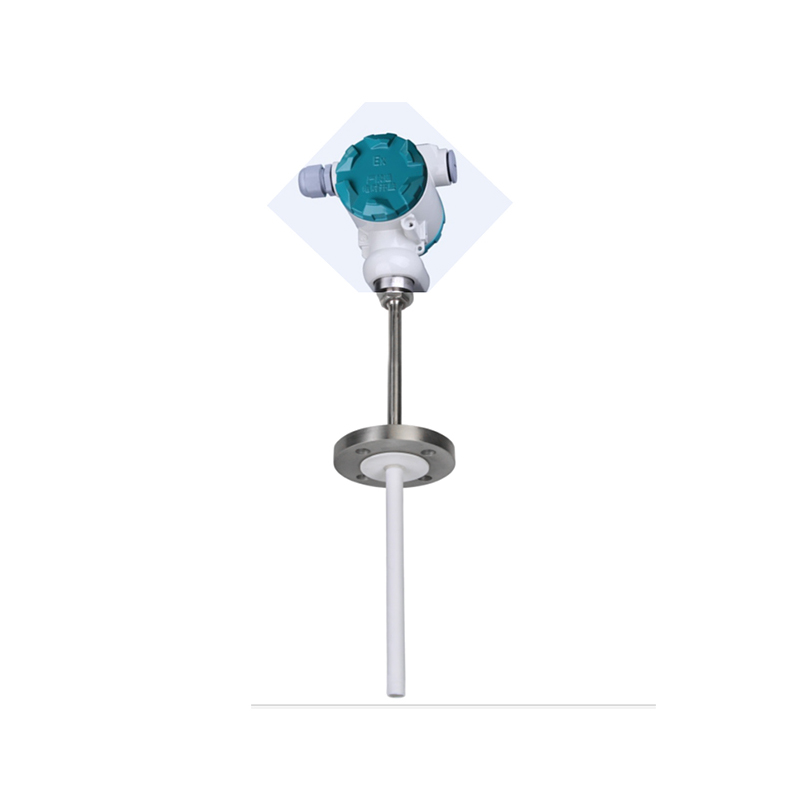

Mit Blasebalg