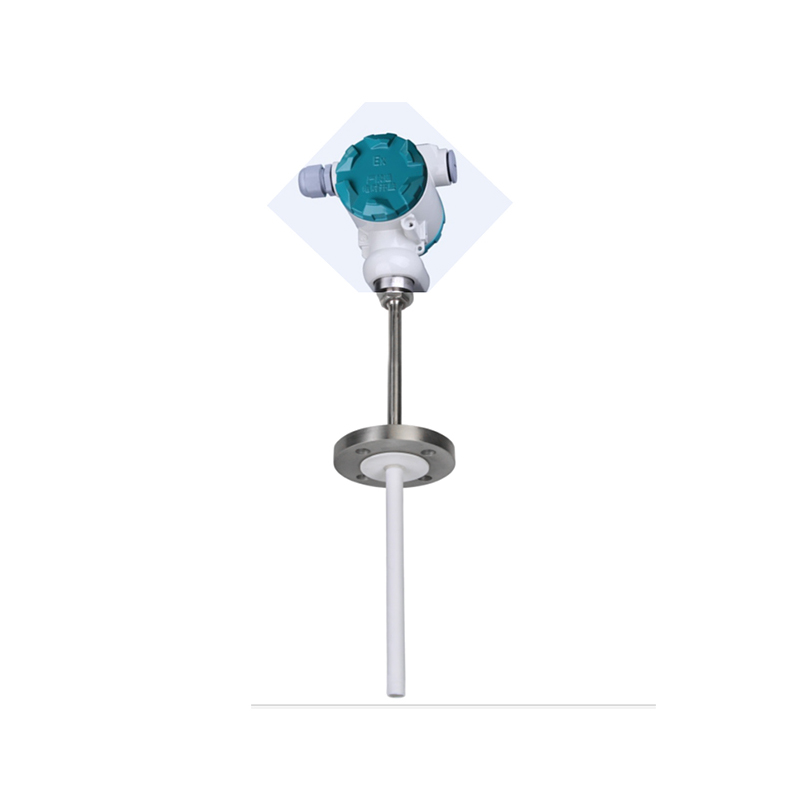

Großer Temperaturbereich: Eines der herausragenden Merkmale von Thermoelementsensor ist ihre Fähigkeit, Temperaturen über ein sehr breites Spektrum zu messen. Thermoelemente vom Typ K können beispielsweise Temperaturen von -200 °C bis 1.370 °C messen, während Hochtemperatur-Thermoelemente wie Typ R und Typ S bei Temperaturen von bis zu 1.800 °C oder mehr arbeiten können. Diese extreme Vielseitigkeit ermöglicht den Einsatz in verschiedenen Hochtemperaturanwendungen, von Industrieöfen, Öfen und Brennkammern bis hin zur Luft- und Raumfahrtindustrie und der metallverarbeitenden Industrie. Aufgrund ihrer Fähigkeit, einen so großen Temperaturbereich zu bewältigen, sind Thermoelemente ein wichtiges Werkzeug in Anwendungen, bei denen andere Sensoren, wie z. B. Widerstandstemperaturdetektoren (RTDs) oder Thermistoren, möglicherweise nicht in der Lage sind, genaue Messungen zu liefern oder der Hitze standzuhalten.

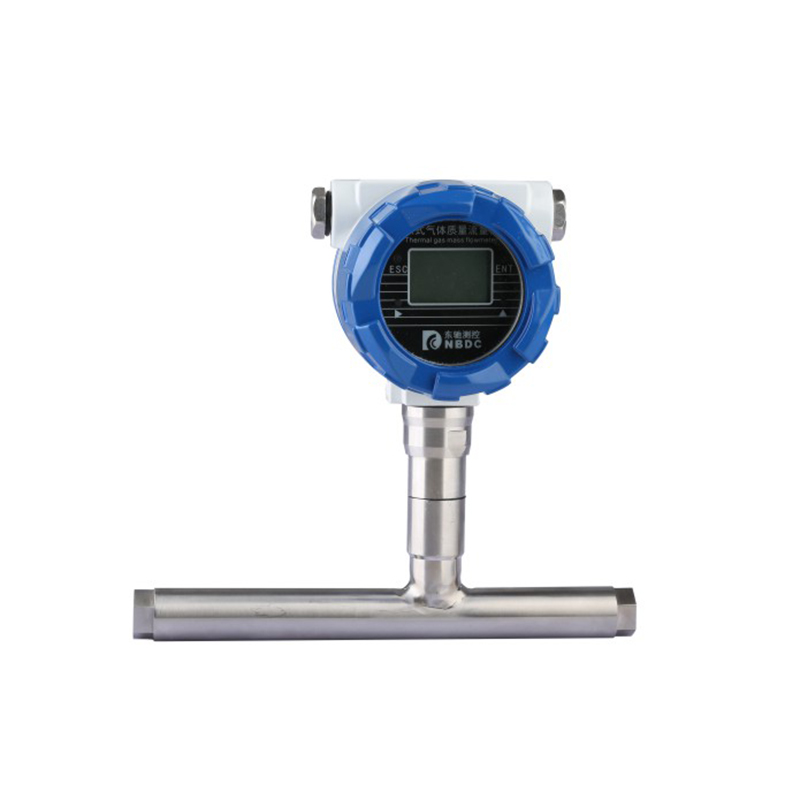

Schnelle Reaktionszeit: In Branchen, in denen Temperaturschwankungen sich direkt auf die Qualität oder Sicherheit des Endprodukts auswirken können, ist die Fähigkeit, Temperaturänderungen schnell zu erkennen, von entscheidender Bedeutung. Thermoelemente reagieren nahezu augenblicklich auf Temperaturänderungen, da sie Temperaturgradienten einfach und direkt in eine elektrische Spannung umwandeln. Diese schnelle Reaktionszeit ermöglicht die Echtzeitüberwachung kritischer Temperaturprozesse. Beispielsweise sind bei der Wärmebehandlung von Metallen schnelle Temperaturmessungen von entscheidender Bedeutung, um eine Überhitzung oder Unterhitzung zu verhindern, die die Festigkeit, Härte oder Integrität des behandelten Materials beeinträchtigen könnte.

Haltbarkeit unter rauen Bedingungen: Thermoelementsensoren sind für ihre Robustheit bekannt und eignen sich daher ideal für den Einsatz in rauen Umgebungen mit hohen Temperaturen und chemisch aggressiven Umgebungen. Das Design von Thermoelementen ermöglicht es ihnen, physikalischen Belastungen wie Vibrationen und Stößen standzuhalten, die in Branchen wie der Fertigung, der Automobilindustrie und der Energiewirtschaft häufig vorkommen. Zusätzlich zu mechanischer Beanspruchung können Thermoelemente unter extremen Temperaturen und Drücken betrieben werden und sind gleichzeitig beständig gegen Korrosion und Oxidation. Das macht sie zuverlässig in rauen Umgebungen, etwa in der Öl- und Gasindustrie, in Metallgießereien oder Kraftwerken, wo sie oft extremen Bedingungen ausgesetzt sind.

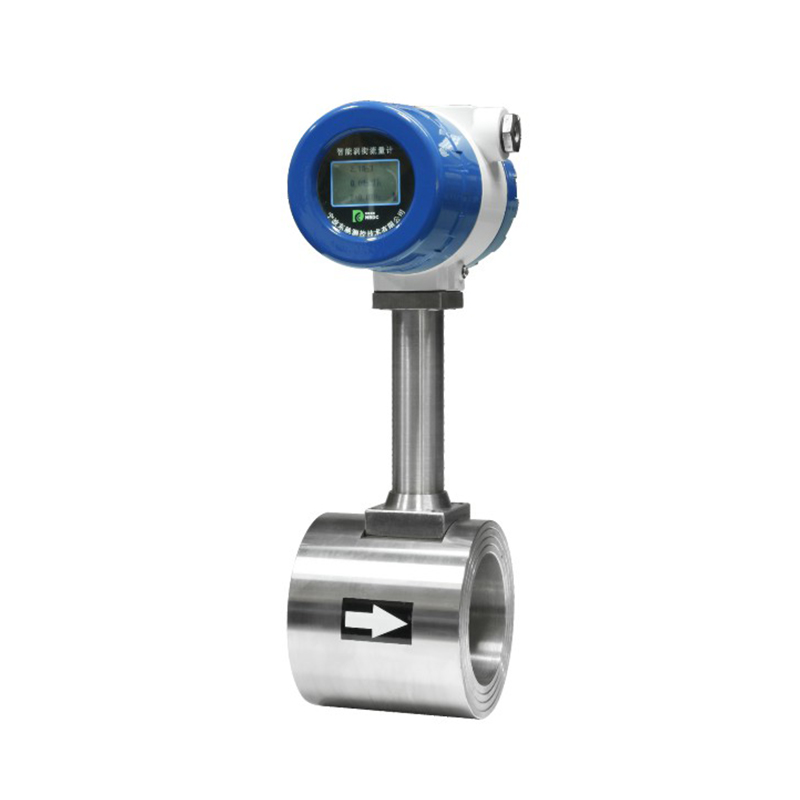

Einfache Konstruktion und Kosteneffizienz: Thermoelemente haben ein relativ einfaches Design und bestehen aus zwei verschiedenen Arten von Metalldrähten, die zu einer Verbindung zusammengeschweißt oder verdrillt sind. Diese Einfachheit führt zu niedrigen Herstellungskosten im Vergleich zu komplexeren Sensoren wie RTDs, Thermistoren oder Infrarot-Temperaturmessgeräten. Ihre Erschwinglichkeit ist besonders vorteilhaft für Anwendungen, die eine große Anzahl von Temperaturmesspunkten erfordern, beispielsweise in industriellen Ofensystemen, wo Kosteneffizienz für budgetbewusste Betriebe von entscheidender Bedeutung ist. Darüber hinaus ermöglicht ihre unkomplizierte Konstruktion eine einfache Installation und Wartung, wodurch betriebsbedingte Ausfallzeiten reduziert werden.

Keine externe Stromversorgung erforderlich: Im Gegensatz zu anderen Temperatursensoren, die für ihren Betrieb auf eine externe Stromquelle angewiesen sind, verfügen Thermoelemente über eine eigene Stromversorgung. Sie erzeugen eine Spannung (elektromotorische Kraft oder EMF), basierend auf der Temperaturdifferenz zwischen den beiden Metallverbindungen. Dadurch entfällt der Bedarf an komplexen Netzteilen oder zusätzlicher Verkabelung, was die Installation erleichtert, insbesondere an abgelegenen oder gefährlichen Standorten, an denen der Stromzugang möglicherweise begrenzt oder schwierig zu verwalten ist. Daher eignen sich Thermoelemente ideal für den Einsatz an Orten, an denen Sicherheit ein Problem darstellt, beispielsweise in Chemiefabriken oder bei Hochrisikoprozessen wie dem Ofenbetrieb.