- DRUCK

-

PB8101CdM druckfest

-

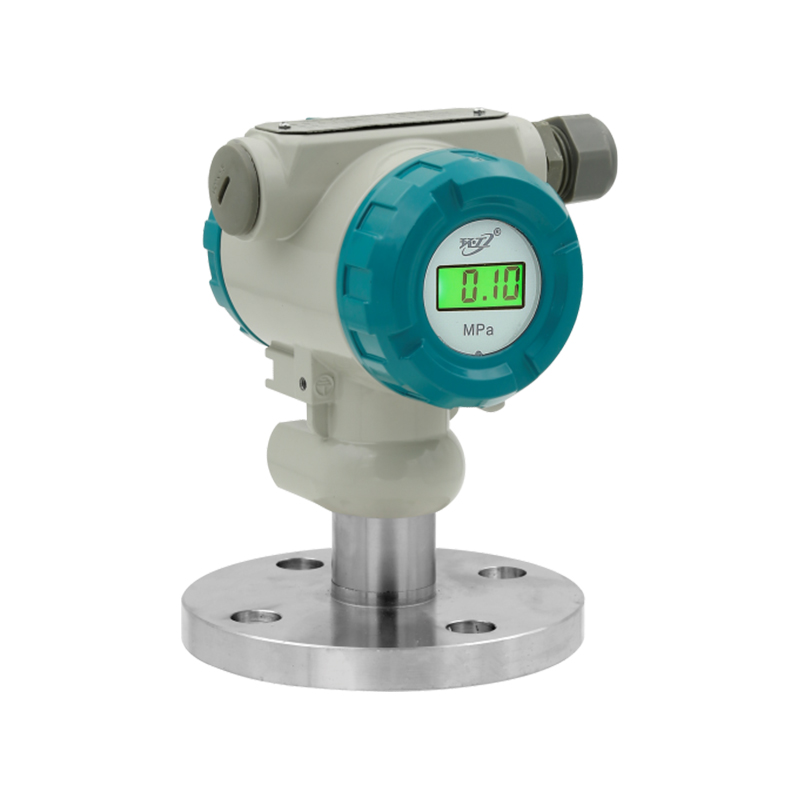

Drucktransmitter PB8300CNG2

-

Drucktransmitter PB8300CNM

-

Drucktransmitter PB8300CNG2

-

Drucktransmitter PB8300CNM

-

Drucktransmitter PB8300CNT

-

Drucktransmitter PB8300CNM

-

PB83-Flachmembran mit Gewinde und gerändelter Kante

-

PB83 Gewinde Vollflachmembran 1

-

PB83 Hochtemperatur-Klemm-Vollflachmembran

-

PB8300CNM Hochtemperatur mit Kühlkörper

-

Drucktransmitter PB8301CNM

-

Drucktransmitter PB8303CNM

-

Drucktransmitter PB8300CNM

-

Drucktransmitter PB8300CNG

-

Tauchfähiger Füllstandtransmitter 1

-

Drucktransmitter PB6300CNM

-

Drucktransmitter PB6301CNM

-

Drucktransmitter PB6303CNM

-

SPB druckfest Typ 2

-

- TEMPERATUR

-

Aktives, fadengepanzertes Thermoelement

-

Feines und kleines Raumtemperatur-Thermoelement

-

Radial

-

Universeller Typ mit Gewindemontage

-

Universelle Flanschmontage

-

Temperaturtransmitter SBWZ148

-

Dualer passiver Isolationssender 1

-

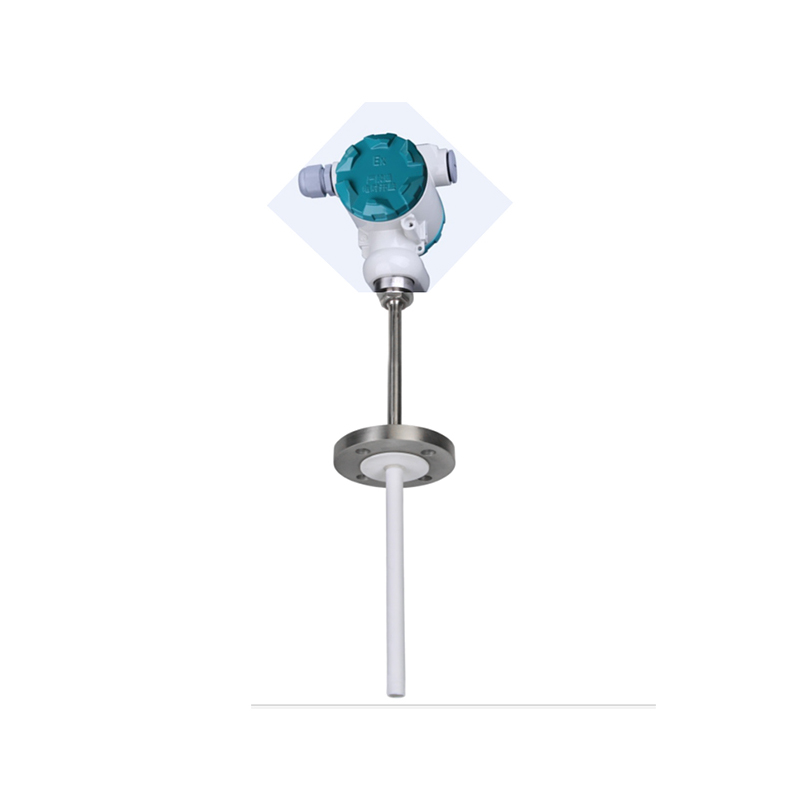

Integrierter Temperaturtransmitter mit korrosionsbeständigem Flansch 2

-

Integrierter Temperaturtransmitter mit korrosionsbeständigem Flansch 3

-

Integrierter Temperaturtransmitter mit korrosionsbeständigem Flansch 4

-

Integrierter Temperaturtransmitter mit korrosionsbeständigem Flansch 5

-

Dualer passiver Isolationssender 2

-

- EBEN

-

Normaler Flüssigkeitsstand-(Druck-)Transmitter mit einfacher Flanschmembran und flacher Membran

-

Flachmembran-Druckmessumformer mit vergoldetem Flansch, gewöhnlicher Flüssigkeitsstand-(Druck-)Messumformer

-

Tauchfähiger Füllstandsmessumformer, gewöhnlicher Füllstandsmessumformer (Druckmessumformer) für Flüssigkeiten

-

Plug-in-Korrosionsschutz-Füllstandsmessgerät für gewöhnlichen Flüssigkeitsstand (Druck)-Transmitter

-

Flüssigkeitsstandgeber mit geradem Stab

-

Mit Montagehalterung

-

Korrosionsschutz-Radar-Füllstandsmessgerät 2

-

Korrosionsschutz-Radar-Füllstandsmessgerät 3

-

Kein Anschlusskasten PB8700 2

-

PB8700 integrierter Sender für Temperatur und Flüssigkeitsstand

-

- DURCHFLUSSMESSER

-

Panel-Durchflussmesser 5

-

Panel-Durchflussmesser 6

-

Panel-Durchflussmesser 1

-

Edelstahl-Glasrotor mit Innengewinde

-

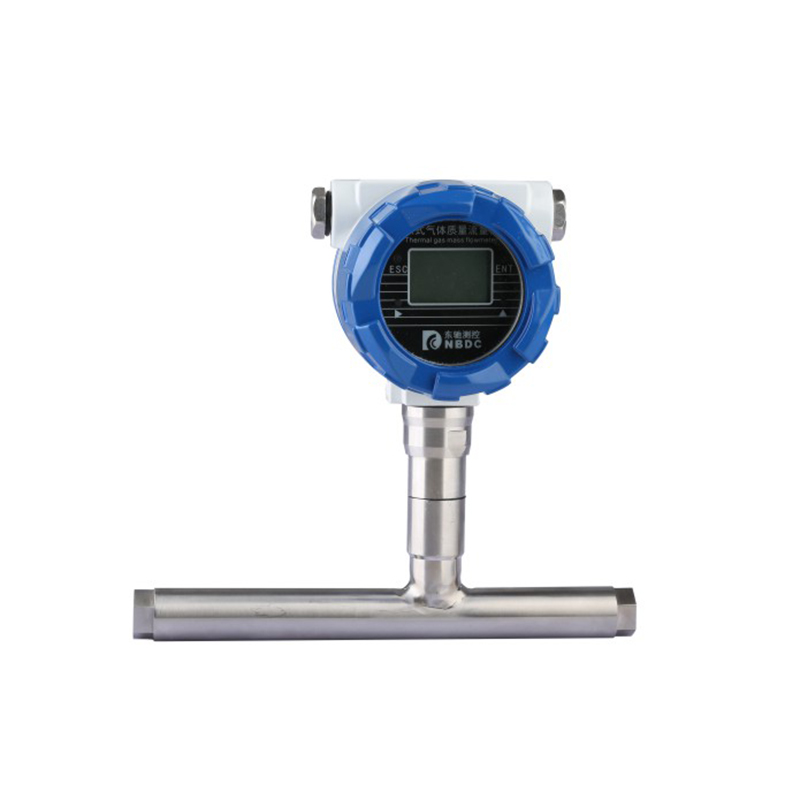

Gasmassendurchflussmesser

-

Thermische Gasmassendurchflussmesser

-

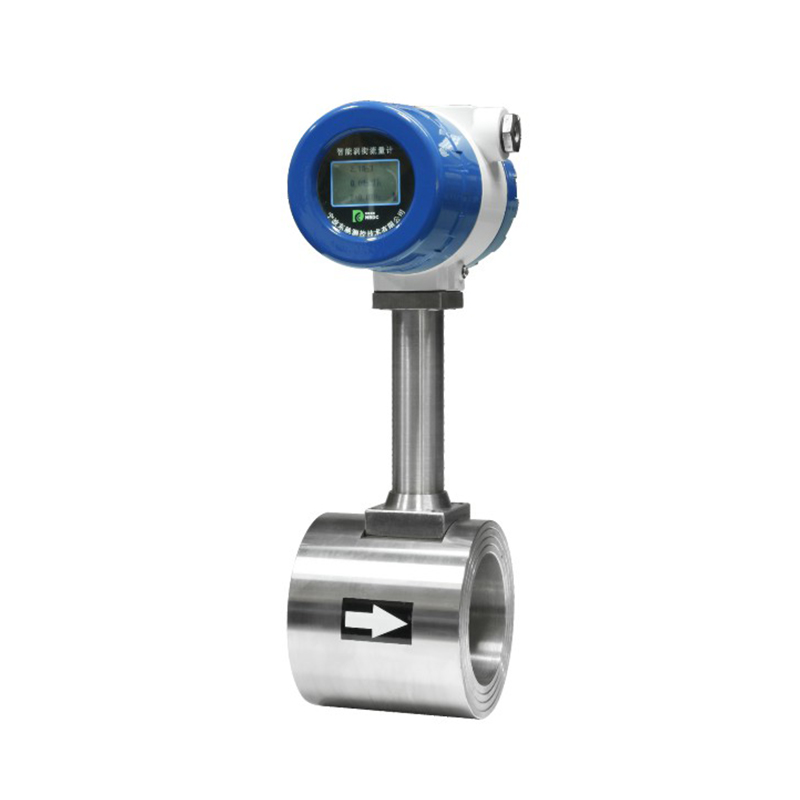

Integrierter intelligenter Wirbeldurchflussmesser

-

Smarter Wirbeldurchflussmesser 1

-

Smarter Wirbeldurchflussmesser 2

-

Smarter Wirbeldurchflussmesser 3

-

- ANDERE